La nécessité de transformer les pratiques industrielles s’impose désormais comme une évidence. Face à l’urgence environnementale, les acteurs du secteur cherchent à réduire les consommations et à diminuer leurs émissions, tout en améliorant leurs performances. Dans cette logique, les capteurs de température deviennent des outils stratégiques pour limiter les pertes thermiques et, par conséquent, l’empreinte carbone. Une meilleure gestion thermique rime fréquemment avec efficacité énergétique. À ce titre, chaque instrument qui affine le contrôle des flux devient une pièce maîtresse de la transition « verte » des usines.

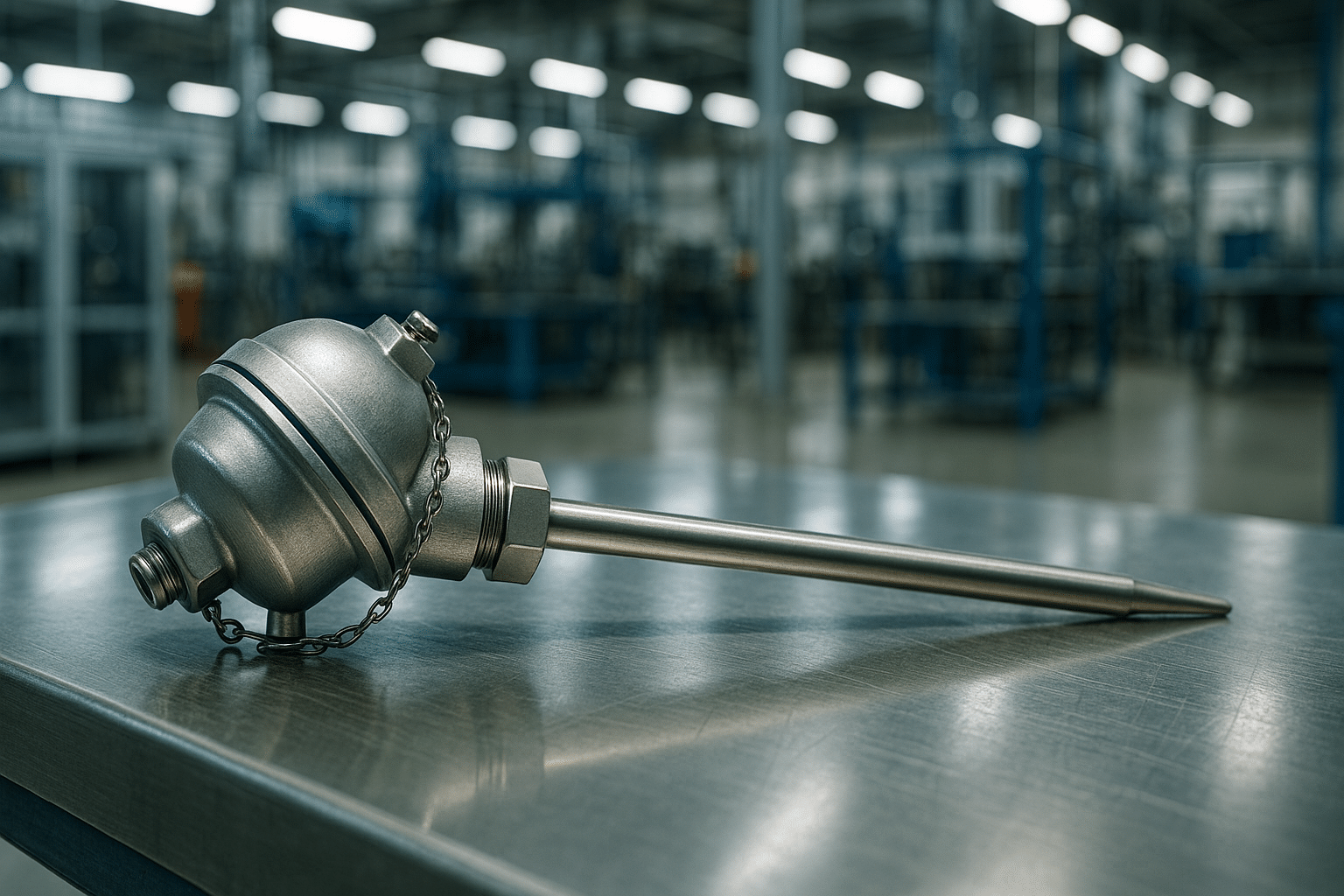

L’importance capitale des capteurs de température dans l’industrie

Dans une usine, la température n’est jamais un détail. Qu’il s’agisse de piloter une ligne de production, de maîtriser une cuisson délicate, d’éviter la surchauffe d’un four complexe ou d’assurer la sécurité d’un système de refroidissement, une mesure fidèle s’impose. Un capteur fiable devient alors un incontournable de la chaîne industrielle : il détecte les variations, déclenche les alarmes, stabilise les cycles. En améliorant la gestion thermique, le capteur génère mécaniquement des économies d’énergie, une baisse des rejets polluants et une amélioration de la qualité des produits. Les processus bénéficient alors d’une constance jusqu’alors rarement atteinte, ce qui facilite le respect des normes attendues.

Il est courant d’oublier que chaque point de température contrôlé limite immédiatement les fuites thermiques, que ce soit dans un circuit de vapeur, un tunnel de séchage ou encore un échangeur de chaleur. Ainsi, adopter cette pratique, c’est prendre une longueur d’avance sur la réglementation environnementale.

Comment fonctionnent ces sentinelles thermiques ?

À la base, un capteur de température transforme un changement thermique en un signal compréhensible et exploitable. Mais il existe plusieurs architectures adaptées à des utilisations spécifiques : les thermocouples dominent les milieux de fortes amplitudes, grâce à leur résistance éprouvée dans le temps ; les RTD s’imposent lorsqu’il faut viser une grande précision ; tandis que les thermistances se révèlent précieuses là où la détection fine des écarts prévaut, notamment pour des usages en laboratoire ou en milieu médical.

Les différences résident aussi dans leurs modes de fonctionnement : un thermocouple, par exemple, crée une tension électrique lorsqu’il subit une variation de température, alors que la RTD exploite le changement de résistance d’un matériau par rapport à la chaleur. Ces subtilités déterminent le choix en fonction des contraintes du site et de la finalité recherchée. Pour aller plus loin dans la compréhension de ces technologies, il est recommandé de consulter capteur de température, une ressource qui explique en détail leurs multiples facettes et applications concrètes.

Zoom sur les types de capteurs adaptés à l’industrie

Il existe une diversité de solutions, chacune répondant à des besoins propres :

- Thermocouples : Redoutés pour leur robustesse, ils supportent sans broncher des chocs thermiques hors normes. Les milieux industriels sévères — fonderies, usines chimiques — se tournent naturellement vers cette solution.

- RTD : Leur grande fidélité dans la restitution des mesures en fait des alliés pour les processus où l’écart d’un dixième de degré peut bouleverser un résultat, comme dans l’industrie pharmaceutique ou la microélectronique.

- Thermistances : Reconnues pour leur extrême sensibilité, elles interviennent lorsque la rapidité de détection s’avère déterminante : chaîne du froid alimentaire, dispositifs médicaux sensibles, entre autres.

Quel capteur utiliser et dans quelle situation ?

Tout dépend de la finalité visée. Pour des environnements caractérisés par des températures très élevées, comme dans la soudure ou le traitement thermique, le thermocouple reste l’option courante. Là où la précision est une obsession – par exemple dans l’élaboration de vaccins, ou le contrôle strict d’une salle blanche – la RTD garde la préférence.

Une erreur courante consiste à ignorer la question du temps de réponse, qui peut jouer un rôle prépondérant. Dans certaines industries, un retard de quelques secondes dans la captation d’un pic thermique entraîne une perte de matière ou un défaut irréversible sur la ligne de production. Une anecdote : un industriel du plastique, ayant sous-estimé la rapidité requise, s’est retrouvé à devoir gérer des rebuts coûteux, uniquement à cause d’un capteur mal adapté.

Applications industrielles : de la fabrication aux environnements extrêmes

L’industrie ne se limite jamais à un seul cas de figure. Les utilisations des capteurs sont multiples, et s’étendent à des domaines variés :

- Fabrication : Les processus de polymérisation, de stérilisation, de traitement des matériaux dépendent d’un maintien thermique précis. Le capteur influence directement l’aboutissement des lots produits.

- Optimisation énergétique : En pilotant l’intensité des chauffages, des refroidisseurs ou encore de la ventilation selon la réalité des mesures, le gaspillage énergétique chute considérablement.

- Milieux extrêmes : Les conditions dans la métallurgie, le raffinage, ou le traitement des déchets sont rudes. Un capteur inadapté se dégrade vite ; une sélection judicieuse garantit la continuité et la cohérence des données collectées.

En cherchant à équiper un site de façon appropriée, il est pertinent de comparer les solutions sur des plateformes spécialisées, à l’image de sonde de température pour l’industrie dont le catalogue varié facilite ce type d’étude technique.

Précision et fiabilité : un enjeu clé

L’exactitude dans la mesure n’est pas une option – elle devient souvent la pierre angulaire du process industriel. Un relevé erroné peut causer plus qu’une simple non-conformité : arrêt de ligne, lots entiers à jeter, équipements abîmés, voire incidents plus graves. En matière de gestion énergétique, une sous-estimation réelle des flux entraine une surconsommation invisible à l’œil nu mais bien réelle sur la facture. Qui plus est, une incohérence dans le reporting remet en question la traçabilité – véritable colonne vertébrale des audits et certifications actuels.

Lorsqu’une erreur survient, l’origine est fréquemment humaine : un mauvais choix de gamme, une installation précipitée, l’absence de tests préalables. En prise d’expérience, il n’est pas rare d’observer des équipes faire fi de la compatibilité entre les câbles et les sondes, ou sous-estimer les impacts de l’humidité sur les lectures. Ce type de négligence fait perdre, chaque année, des sommes non négligeables au secteur industriel.

Les pièges courants dans le choix des capteurs

Plusieurs écueils sont à éviter. Opter pour un modèle inapproprié conduit à des résultats faussés, à des interventions fréquentes et coûteuses, sans parler d’un sentiment d’insécurité pour les opérateurs. Les accessoires méritent autant d’attentions que le capteur en lui-même : un câble mal protégé souffrira d’abrasion, un connecteur de mauvaise facture créera des micro-coupures. Pour assurer l’intégrité de l’ensemble, il est intéressant d’investir dans les périphériques adaptés à chaque environnement.

Bien choisir un capteur : les critères à prendre en compte

Un choix réfléchi doit se fonder sur une pluralité de paramètres. D’abord, la nature exacte de l’application – chaque industrie impose ses propres seuils de tolérance thermique, sa propre dynamique de production, ses contraintes budgétaires ou encore ses impératifs d’hygiène. Ensuite, il faut s’intéresser aux conditions du terrain : variations de température, niveau d’humidité, atmosphères corrosives, vibrations intenses, etc. Le bon sens conseille alors de comparer les différents produits existants, de juger de leur coût d’acquisition et de leur adaptation réglementaire.

- Exigence métier : Identifier le degré de précision souhaité pour vos process (agroalimentaire, chimie, électronique…)

- Environnement : Cartographier la zone de pose, anticiper l’exposition à la chaleur, au froid ou à la condensation.

- Parc compatible : Vérifier la compatibilité des accessoires actuellement utilisés (prolongateurs, afficheurs…)

- Normes sectorielles : Se référer aux certifications exigées pour éviter toute contrainte lors de futurs audits.

N’oublions pas que ce choix se prépare en amont ; mieux vaut solliciter un spécialiste que d’agir dans la précipitation. Les ressources telles que capteur de température proposent un accompagnement précieux lors de cette étape.

Des conseils concrets pour renforcer la fiabilité

Divers éléments peuvent améliorer considérablement la vie d’une installation. Prévoir des connecteurs de haute qualité limite les coupures ; opter pour des gaines protectrices évite les usures prématurées. Il apparaît judicieux, également, d’adopter une méthode de contrôle périodique par calibration : en vérifiant ponctuellement la concordance de la mesure, il est possible d’anticiper toute dérive du capteur.

Cas d’usage : les capteurs au service de la transition énergétique

Les chiffres parlent souvent d’eux-mêmes. Ainsi, dans un site produisant des composants électroniques, la pose de 200 sondes calibrées a permis de réduire la consommation globale de 25 % en une année. Cette baisse spectaculaire n’aurait pas été envisageable sans la combinaison d’une analyse rigoureuse des postes de mesure, d’un suivi en temps réel des déperditions et d’un pilotage automatisé des générateurs thermiques. L’entreprise s’est vue gratifiée d’une note environnementale améliorée tout en réalisant des économies notables sur ses factures. Pour de nombreuses industries, la transition énergétique ne passe donc pas uniquement par de lourds investissements, mais aussi par l’optimisation intelligente des outils en place.

Un autre cas revient régulièrement : celui d’une société agroalimentaire, victime dans le passé de nombreux lots gaspillés, faute de maîtrise des températures en zone de maturation. Depuis la modernisation de son système, et grâce à des relevés d’une précision millimétrique, les pertes ont quasiment disparu et le coût de production a pu être révisé à la baisse. Cette expérience illustre concrètement l’impact positif de la surveillance thermique sur la performance « verte » des usines.

Astuces supplémentaires pour maximiser vos installations

Pour aller plus loin, il est généralement conseillé de planifier une maintenance préventive. Celle-ci consiste, entre autres, à vérifier la bonne fixation des capteurs, la propreté de leurs surfaces de contact, ainsi que l’état de l’isolement des câbles. Un défaut d’entretien conduit parfois à de fausses alertes ou, au contraire, à des défauts qui passent inaperçus. La calibration régulière – souvent négligée, faut-il l’avouer – reste une garantie contre la dérive progressive des valeurs. Enfin, s’assurer de la compétence des intervenants, par des formations spécifiques, favorise un usage optimal des systèmes installés.

Pensons stratégique : investir dans des capteurs efficaces

On l’aura compris, un point à ne pas négliger : la question de l’énergie utilisée sur un site influe sur sa facture ainsi que sur son impact global. Un système de mesure thermique inadapté fait grimper les consommations à un niveau difficilement tenable ; une surveillance pointue, en revanche, ouvre la voie à des ajustements qui s’inscrivent dans une démarche durable.

Finalement, on comprend que le capteur de température occupe une place de choix parmi les leviers de progrès industriel. Son installation ne se limite pas à une « simple » question technique, mais répond à des enjeux plus larges : réduire la consommation, limiter l’empreinte environnementale, garantir la constance des process et préserver la sécurité des personnes. Un investissement dans le choix et la maintenance de ces dispositifs se traduit, à terme, par une rentabilité accrue et une reconnaissance sur le plan environnemental. Adopter cette démarche, c’est inscrire son activité dans un projet d’avenir, en phase avec les attentes des clients et des régulateurs. Un choix réfléchi, anticipé, porteur d’évolutions positives tant pour la planète que pour le compte de résultat des entreprises.

Sources :

- usinenouvelle.com

- lindustrie-recrute.fr